図面におけるR面とC面の違い

R面とC面はどちらも角の部分を「面取り」する点で違いはないのですが、Rがコーナーを丸めるという加工内容に対して、Cはコーナーを45°でまっすぐ切り落とす(切削・研削・研磨)という内容になります。

| R面 | 指定した半径の円弧で角部を丸める加工 |

|---|---|

| C面 | 指定した角度だけ角を削り落とす加工(Cの記号だけの場合は45°で角を切り落とす) |

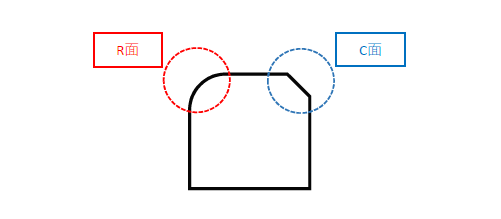

長方形のブロック状の部品をR面取り加工とC面取り加工した場合を図示すると下図のようになります。

原価低減活動などでは角Rが多用されている場合、単にC面取りの指定に変更するなどして加工コストを落とすという方法もあると通り、角の部分であれば、Rを指定するよりもCのほうが加工が容易であるため、加工コストも下がります。

特に精密なRやCRを要求する場合、例えばこれを研削や研磨加工で成し遂げようとする場合、その部位に適合する専用の工具を作ってもらう必要が出てくるケースもあります。砥石でいえば、プロファイルをはじめとするRにあわせた凹みが存在するものがありますが、いずれも高価な専用工具で、使いこなすのに熟練の技能が必要なうえ、この工具は他に転用も効きません。高コストになってしまう一つの理由です。

したがって面取を行うそもそもの目的が何かをよく検討して指定する必要があります。難度の高い加工や、細かい指定や厳しい寸法を指定すればするほどにコストが上がってしまい、本来費用をかけないといけない部分へ使うコストが減ってしまいます。

基本的には面取りは怪我を防止する等の安全目的と、軸と穴の挿入を用にするための組付け性改善の目的が多いですが、破損や傷を防いだり、強度低下を防いだり、凹部の場合は応力集中を防いだりといった目的もあります。

| R面取り | C面取り |

|---|---|

| 内側に相当する隅部は、切削で加工する場合回転工具を使うのでもともとRに加工しやすい。半面、角部はC面に比べると作りにくい加工となる。例えば「R3」という表記の場合、角部の各辺から3mm内側に入った位置の中心にある、半径3mmの円状の面取りを行う加工。 | 角度は45°と定められている。C2とあれば、角先端から2ミリほど内側に進んだ箇所から落とす加工。単に角部分の面取りを行う場合、C面にすることで加工コストの低減をはかれる。ただし隅部となる内側をC面にするのは加工内容によってはRより作りにくい。 |

スポンサーリンク

- 砥石Q&A一覧へ戻る

- 面取り機のメーカー一覧

- 面取りとは|意味、用語解説

- R面取りとは

- C面取りとは

- 隅部と角部の違い

- 図面のRとCRの違い