段取り替えの意味、その改善方法とは

段取り替えとは、ある品種の製品を作る際に生産設備・金型・材料などを準備・セットする生産開始に至るまでの一連の作業を意味しています。それぞれの品種では、それぞれ必要な設備・金型・治具等いずれも異なるので、それにあわせたものを揃えてラインや設備にセッティングする必要があるというわけです。

トヨタの生産方式で紹介されている、必要なものを必要な数だけ作るという一個流し生産においては、この段取り替えをいかに短縮するかという点が生産効率に直結します。ほとんどの製造業では、まとめて作るロット生産のほうが効率的といわれているのは、単位時間あたりの生産性であったり、一人あたりの生産性を見た場合、段取り替えの時間を短縮することが難しく、かえってコスト高になるということが理由の一つとして挙げられます。ただしまとめて作れば、単位時間あたりの生産性が高くとも、不要な在庫を抱えることになり、結果として会社の損失になることがあります。

ロット生産をとるか、リーン生産(ジャストインタイム生産)あるいは一個流し生産と呼ばれる方法をとるかは常に製造現場で悩まれる課題の一つといえます。

段取り替えの構成

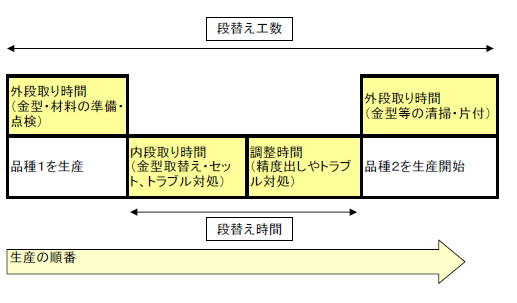

段取り替えは多少の差異はあれど、おおむね、次の4工程から成り立っています。

- 1.外段取り時間 金型や材料・部品等の準備・点検

- 2.内段取り時間 金型入れ替え、トラブル対処

- 3.調整時間 精度出し、トラブル保証

- 4.外段取り時間 金型や材料・部品、ゲージ等の清掃・片付け

ある製品を生産しており、同じライン(設備)で別の品種の製品を作るときに、その間で発生する作業が段取り替えとなるわけですが、模式図で見ると下図のようになります。

段取り替え改善のポイントは、機械を停止させないとできない段取り時間をいかに短縮するか、という点になります。上記のうち、「内段取り時間」と「調整時間」の二つがこの機械を止めないとできない段取り替えになるため、これが段替え時間(生産ロス)として位置づけられます。一個流し生産をしたり、多品種少量生産を行う場合にはこの段取り替えで発生する生産ロスをいかに少なくするか、いいかえれば設備を停止しないといけない段替え時間をいかに短くするかがポイントとなります。

段取り替えの改善

まずは現状把握から行います。

段取り替えの手順があるかを確認し、決められた時間でできているか、効率的な順序や分担になっているかを確認していきます。手順がない場合は、実際の作業をもとにルールを決めていく必要があります。二人以上でやる場合は、手待ち時間が発生していないかどうかについても注意すべきです。

内段取りを外段取り化する

現状把握にて手順を確認・確立したあと、最初にみるべきは内段取りとして行っている段替え作業の一部を外段取り化できないか、ということです。外段取りは設備・ラインの停止が不要な段取り作業であるため、内段取りとして行っているものが少しでも外段取りとして実施できれば、ラインの停止時間が短くなり、生産に使える時間が増やせます。

たとえば、以下のようなポイントに着目します。

- 次回使用する金型の点検作業、材料や検査ゲージ、標準類などの準備を設備を止めてから行っていないか。

- 調整作業で事前に行っておくことができる作業がないか

- 終了後の後片付けを生産開始後にしているか(片づけが終わるまで設備を止めていないか)

いずれも、内段取りで行うべき段替え作業は、最小のものになっているかという点に着目する必要があります。

内段取り時間の低減

上記を行った後、次に検討すべきは、内段取り作業をいかに楽に、はやくできるようにする方法がないかを探すことです。

たとえば、金型・治具の脱着をワンタッチで行うように変更、治具を共通化して入れ替え不要とする、汎用工具を改造して使い回しができるようにする、工具の置き場等を近くにする、等です。

また段替え作業自体を短縮できないか、段替え専用チームを作って、複数の設備を順番に段替えしていったほうがはやくないか、歩行にムダがないか、作業順序にムダがないかといった点を検討していきます。

これらによって内段取り時間自体を短縮していきます。

調整時間の低減

さらに、設備を停止しないとできない段替え時間である調整時間の低減を行いますが、これについては品質に関わるため、低減がもっとも難しいといわれる項目です。たとえば、カンコツの作業で毎回同じ性能が得られないというような場合、作業者のカンで調整してしまっていることになりますが、以下のような検討を行うのも一つの方法です。

- 調整の手順をルール化、作業者のカンコツをなくしていく

- ゲージ・工具については専用化、手元化しておく

- 外段取り時間の間に、金型の整備(相対位置のずれないようなセット、予熱しておき熱歪み防止するなど)

- 設備・品質トラブルの改善では予防保全を重視

外段取り時間の低減

内段取りと調整の時間が低減できると、生産時間そのものはのびますが、ここでさらに外段取りも低減することで、段替え工数全体を圧縮していきます。

作業が標準作業になっているかをポイントに作業改善していくことになります。まずは2S(整理・整頓)ができたら、4S(整理・整頓・清掃・清潔)、5Sを徹底していきます。5Sができたら、あわせて5定管理[定時(定められた時間)・定高(定められた高さ)・定品(定められた品物)・定量(定められた量)・定位置(定められた位置)]を実施します。

- 前準備完了品(金型、治具、ゲージ、材料など)の置き場を明確にする

- 使用済み品(金型、治具、ゲージ、材料など)の置き場を明確にする

- 置き場を明確にした後、使用頻度を考慮した配置にする

段取り替え作業の時間を短縮化することは、生産効率の向上を意味しますが、段取り替えが多数発生する現場においては、この時間が生産能力にも直結する要素となりますので、コスト削減や生産性向上の検討の際はぜひとも検討しておきたい内容といえます。

スポンサーリンク