TP箱の規格と運用のポイント

TP箱とは、トヨタはじめ自動車メーカーと部品メーカーで多用されているプラスチック製のリターナブル箱で、サイズも専用規格に基づいたものです。プラスチックコンテナ、モジュールコンテナとも言われます。製造元はサンコー(三甲)や岐阜プラスチック工業が有名ですが、自動車部品の領域ではTP箱=通い箱の代名詞ともいえる箱で、異なるサイズの箱が篏合(きれいに組み合わせて積み重ねできる)のうえ、スタックできるように設計されています。このため、タテ×ヨコ×高さのサイズが以下の一覧表のように厳密に決められており、TP332の半分の高さがTP331になる等、名称の数字を見ればどのようにパレタイズやスタックができるか一目瞭然になっています。

使い捨てではないので、廃材が出ずに部品が届いた際にも開梱や箱の廃棄の手間もなく繰り返し使えることや輸送時に箱同士の隙間がなく、輸送時のデッドスペースが発生しにくいことがメリットです。つまり箱内の充填率と、トラックの積載効率の両方を高めることができます。反対に、後述する通り箱の返却の取り回しや数を設定して回転在庫を持つ、洗浄や入れ替えを行う等いった管理面や管理コストがデメリットとなります。これには独特のノウハウも必要です。以下、このTP規格の数字の意味からサイズ一覧、運用にあたって気を付けるべきポイントについて見ていきます。

- TP箱の規格と運用のポイント|目次

- 自動車部品の運搬のために開発|重さは軽くて丈夫

- TP箱の数字の意味

- TP箱のサイズ一覧

- 外寸、内寸、有効内寸の違い

- 運用のコツ

自動車部品の運搬のために開発|重さは軽くて丈夫

TP規格の箱は、部品メーカーによっては1日に数千から数万箱はゆうに使用しますので、流通量もかなりある有名な通い箱となります。自動車業界にあわせて、かんばん(現品票)をつけるかんばんホルダーや、金属部品の表面から流れ落ちる油などの対策の為、内底面に凹凸を施したものや、取り回しや強度の関係から外底面は格子状の設計となっています。また、輸送中に部品が飛び跳ねて外に出てしまわないよう、各箱サイズに対応する半透明のフタがあります。

TP箱の重さは材質はプラスチック(ポリプロピレン=PP)であるため、ダンボールほどではないにしても他のリターナブル素材に比べて軽いですが、大量にスタックすることを考えると自重がそれなりにあることを想定しておく必要があります。

例えばTP331で0.85 kg、TP332で0.98 kg、TP342で1.28 kg TP362で1.71 kgといった具合です。代表的なTP332のパレタイズは、9まわしの5段積みになるので1パレット45箱です。パレット抜きにしても一山にすると空箱だけで約45 kgはあることになります。最近は、軽量化をうたったLが末尾につくTP規格の箱もあります。

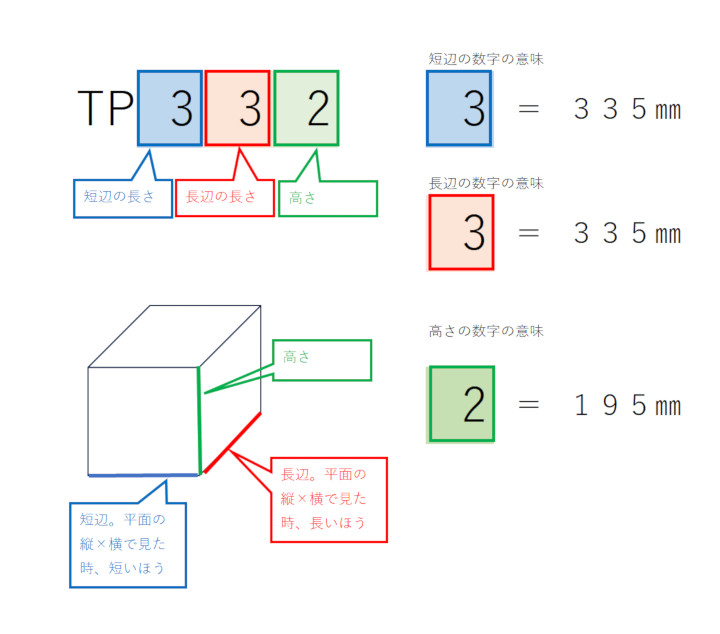

TP箱の数字の意味

TP規格の箱は、TP332、TP462、TP331.5のように、TPに続く数字で表記されます。この数字にはそれぞれ意味があり、TPに続く数字は順に、「短辺」「長辺」「高さ」を意味しています。下表の法則にあてはめると、厳密なサイズ一覧表が手元になくても、その箱の大きさが分かる仕組みになっています。

平面の「短辺」×「長辺」と、高さの数字を組み合わせて表記されています。

下表の「短辺の数字」「長辺の数字」「高さ方向の数字」をTPに続けて記載します。TP332であれば、短辺の数字が3となるので下表の335mm、長辺の数字も3となるので、同じく335mm、高さ方向の数字が2となるので195mm、外寸サイズとしては335mm x 335mm x 195mmということになります。

これが例えばTP3121.5 というTP箱だった場合、短辺の数字は3なので335mm、長辺の数字は12なので1340mm、高さ方向の数字は1.5となるので149mmとなり、1340mm x 335mm x 149mmが外寸になります。

| 短辺の数字 | 短辺の長さ(mm) | 長辺の数字 | 長辺の長さ(mm) | 高さ方向の数字 | 高さ(mm) |

|---|---|---|---|---|---|

| 1 | 168 | 1 | 168 | 1 | 103 |

| 3 | 335 | 3 | 335 | 1.25 | 126 |

| 4 | 503 | 4 | 503 | 1.5 | 149 |

| 6 | 670 | 6 | 670 | 2 | 195 |

| - | - | 8 | 838 | 2.5 | 241 |

| - | - | 9 | 1005 | 3 | 288 |

| - | - | 10 | 1173 | 3.5 | 334 |

| - | - | 12 | 1340 | 4 | 380 |

| - | - | 13 | 1508 | 4.5 | 426 |

| - | - | 15 | 1675 | 5 | 473 |

| - | - | 16 | 1843 | 5.5 | 519 |

| - | - | - | - | 6 | 565 |

| - | - | - | - | 6.5 | 611 |

| - | - | - | - | 7 | 658 |

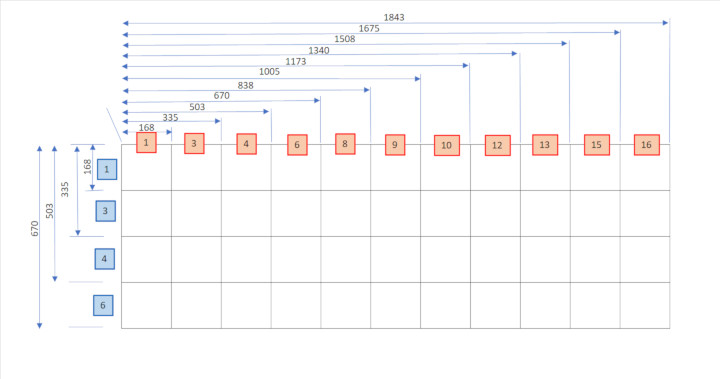

TP規格における短辺×長辺の平面は、箱の種類が違っていてもTP箱同士であれば組み合わせてスタックできるように下表のような168mm刻みの設定がなされています。縦の青い四角の1〜4が短辺として設定可能なサイズ、横軸の赤い四角の1〜16が長辺として設定可能なサイズとなります。

TP箱のサイズ一覧

流通量によっては個別設計も可能となりますが、業種ごとに流通している箱のサイズにはある程度法則があります。例えば、自動車業界の多数の会社で使われている為、製品の種類にバリエーションがあったとしても、なるべく流通しているものを適合させるほうが効率が良いです。

基本となるのが300×300×100mmで、これがTP331の箱となります。331というのは、縦×横×高さのサイズで、3が300mmを意味し、1が100mmを意味しています。いずれも内寸です。

| 箱種 | 外寸 | 内寸 | 有効内寸 | 容量(L) | 箱重量(kg) | 圧縮荷重(kN) |

|---|---|---|---|---|---|---|

| TP111 | 168x168x103 | 133x133x101 | 123x123x91 | 1.6 | - | 9.02 |

| TP131 | 335x168x103 | 300x133x90 | 291x123x80 | 3.4 | 0.43 | 12.89 |

| TP131.5 | 335x168x149 | 300x133x136 | 291x124x126 | 5.2 | - | 13.72 |

| TP181.5 | 838x168x149 | 803x133x137 | 794x124x127 | 14 | - | 22.8 |

| TP331 | 335x335x103 | 300x300x90 | 291x291x80 | 7.8 | 0.85 | 15.88 |

| TP331.5 | 335x335x149 | 300x300x136 | 292x292x126 | 11.9 | 0.85 | 18.33 |

| TP332 | 335x335x195 | 300x300x183 | 291x291x173 | 15.9 | 0.98 | 21.8 |

| TP332.5 | 335x335x241 | 300x300x228 | 291x291x218 | 19.9 | - | 15.88 |

| TP333 | 335x335x288 | 300x300x275 | 291x291x265 | 24 | - | 17.33 |

| TP341 | 503x335x103 | 468x300x90 | 459x291x80 | 12.3 | - | 22.9 |

| TP341.5 | 503x335x149 | 468x300x136 | 458x291x126 | 18.6 | - | 27.1 |

| TP342 | 503x335x195 | 468x300x183 | 458x290x173 | 24.9 | 1.28 | 26.5 |

| TP342.5 | 503x335x241 | 468x300x228 | 459x291x218 | 31.2 | 1.48 | 25 |

| TP343 | 503x335x288 | 468x300x274 | 459x291x264 | 37.5 | - | 23.5 |

| TP344 | 503x335x380 | 468x300x367 | 459x291x357 | 50.1 | - | 22.5 |

| TP361 | 670x335x103 | 635x300x90 | 626x291x80 | 16.8 | 1.28 | 23.8 |

| TP361.5 | 670x335x149 | 635x300x136 | 625x290x126 | 25.3 | 1.62 | 30.3 |

| TP362 | 670x335x195 | 635x300x183 | 625x290x173 | 33.9 | 1.71 | 33.7 |

| TP362.5 | 670x335x241 | 635x300x228 | 626x291x218 | 42.6 | 2.16 | 25.6 |

| TP363 | 670x335x288 | 635x300x275 | 627x292x265 | 51.3 | - | 20.6 |

| TP364 | 670x335x380 | 635x300x368 | 626x291x358 | 68.5 | - | 18.13 |

| TP381 | 838x335x103 | 803x300x90 | 793x291x80 | 21.2 | - | 37.4 |

| TP381.5 | 838x335x149 | 803x300x136 | 793x291x126 | 32.1 | - | 28 |

| TP382 | 838x335x195 | 803x300x183 | 793x291x173 | 43 | - | 31.7 |

| TP391 | 1005x335x103 | 970x300x90 | 961x291x80 | 25.7 | - | 42.4 |

| TP391.5 | 1005x335x149 | 970x300x134 | 961x291x124 | 38.2 | - | 42.4 |

| TP392 | 1005x335x195 | 970x300x175 | 962x292x165 | 50 | - | 29.1 |

| TP3101 | 1173x335x103 | 1138x300x88 | 1129x291x78 | 29.3 | - | 48.8 |

| TP3101.5 | 1173x335x149 | 1138x300x134 | 1129x291x124 | 44.8 | - | 37 |

| TP3102 | 1173x335x195 | 1138x300x180 | 1128x291x170 | 60.2 | - | 36.7 |

| TP3103 | 1173x335x288 | 1138x300x273 | 1129x292x263 | 91.4 | - | 28 |

| TP3121.5 | 1340x335x149 | 1305x300x134 | 1296x291x124 | 51.4 | - | - |

| TP3122 | 1340x335x195 | 1305x300x178 | 1295x290x168 | 68.2 | - | 42.8 |

| TP3131.5 | 1508x335x149 | 1463x290x134 | 1456x283x124 | 55.9 | - | - |

| TP3132 | 1508x335x195 | 1473x300x180 | 1464x292x170 | 78.2 | - | 45 |

| TP3161.5 | 1843x335x149 | 1798x290x134 | 1791x283x124 | 68.7 | - | 52.9 |

| TP445.5 | 503x503x519 | 468x468x502 | 458x458x492 | 108 | - | 23.5 |

| TP461 | 670x503x103 | 635x468x91 | 626x458x81 | 26.4 | - | 33.9 |

| TP461.25 | 670x503x126 | 635x468x111 | 626x459x101 | 32.3 | - | 42.4 |

| TP461.5 | 670x503x149 | 635x468x137 | 627x459x127 | 40 | - | 27 |

| TP462 | 670x503x195 | 635x468x180 | 626x458x170 | 52.5 | - | 44.4 |

| TP462.5 | 670x503x241 | 635x468x226 | 627x459x216 | 66.1 | - | 28.4 |

| TP463 | 670x503x288 | 635x468x273 | 626x458x263 | 79.5 | - | 41.1 |

| TP492 | 1005x503x195 | 970x468x180 | 961x459x170 | 80.5 | - | 40 |

| TP4122 | 1340x503x195 | 1290x453x180 | 1282x444x170 | 104 | - | 49.9 |

| TP4162 | 1843x503x195 | 1798x458x180 | 1791x451x170 | 147 | - | 83.4 |

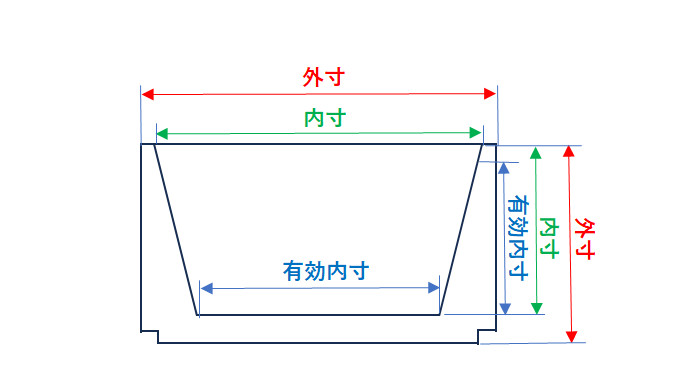

外寸、内寸、有効内寸の違い

なお、TP箱は実入りでも空箱でもスタックできるよう設計されています。このため、5段、6段と積み重ねて使用できますが、重ねるときに上下の箱がかみあうため、すりきり目いっぱいまで品物を入れてしまうと、上にスタックした箱の底があたってしまいます。有効内寸までの投入にして運用する必要があります。

| 寸法の種類 | 意味 |

|---|---|

| 外寸 | TP箱の一番外側部分の寸法です。箱そのものの実際のサイズになりますので、積み重ねてスタックした場合のサイズ、パレタイズの大きさ、コンテナへの積み付けなどはこの外寸を使って行います。 |

| 内寸 | TP箱の内側のサイズです。プラスチックの厚み分がありますので、内側から計測するとこの部分が外寸よりも小さくなります。 |

| 有効内寸 | TP箱の内側でもっとも狭い底面を基準にしたサイズで、実際に使用できる部分のサイズになります。箱内にどれくらい入れるかどうかはこのサイズを基準に判断していきます。製造時に金型から引き抜く際に傾斜(テーパー)が設けられているので、この傾斜がある場合、最も短い部分を基準に計測します。 |

運用のコツ

TP箱をうまく使うにはいくつかポイントを押さえておく必要があります。箱の数が多すぎると購入費用アップ(予算オーバー)、保管場所やそこからの出し入れのコスト増になりますし、少なすぎると箱が足りなくて顧客へ納入ができず、製品が準備できているのに遅延や欠品という事態になりかねません。

使い捨てのダンボール箱と違い、TP箱は購入数と運用在庫の管理が必要です。製品の入った実入り状態で運び、製品が納入されて空箱になったものを回収し再度工場で製品を入れるというサイクルでまわしますので、足りなければ製品の出荷ができず納入欠品や遅延を引き起こしてしまいます。反対に、多すぎると倉庫がそれだけで圧迫されてしまい、箱を支給するためだけにチャーターのトラック便を走らせるといった輸送費の上昇にもつながります。以下に運用にあたってのポイントを述べていきます。

保有すべきTP箱の設定数

すべてのリターナブル箱について言えることですが、納入した箱が返却されるサイクル(納入してからそれが再び使えるようになるまでの日数)を考慮して必要箱数をそろえておく必要があります。例えば1日に10箱納入する製品があったとしたら、その製品用には10箱+返ってくるまでに必要な日数分の箱数が必要になります。したがって、保有すべきTP箱というのはこのサイクルをもとに計算していきます。

こういったモジュールコンテナは、自動車メーカーに納入されて製造ラインで使われると、かんばんが外され、部品メーカーへ再発注される仕組みとともに、この空箱自体がまた部品メーカーに返却される仕組みです。使用から返却までに一定のサイクルが必要になります。

加えて、箱を製造工程でも使用する場合は製造リードタイム分の日数も加算する必要があります。これはTP箱のメリットでもあるのですが、工程間、設備間で仕掛中の製品や部品の運搬にも使えるので、工場内で製品を運搬する箱と客先へ出荷・納入する箱を分けずに運用している場合があります。こうした場合は、工場内でその箱を使用し始めるときからサイクルを起算しないと箱が足りなくなります。

TP箱の最大のメリットともいえる工場内での工程間移動や協力工場からの部品納入と連続して使用できる、という点を考慮すると箱数はさらに多めに持っていたほうが良いことになります。ダンボール箱の場合、製品が出来上がって最後に出荷するときに梱包しますが、TP箱の場合、工場内の工程間移動の段階から同じ箱を使用することができます。例えば、製品Aを作るために、部品Bが別工場から入ってくる場合、部品BがTP332で入ってきて、その部品Bに別部品をASSYして製品Aとなる場合、TP332を使いまわすこともできます。

ただし保有すべき箱数は、客先への納入数や需要数に基づいて行う試算のため、おおもとの需要予測が重要なことは言うまでもありません。この情報がうまくキャッチできないと、箱不足で特便が飛び交う、欠品を起こすといった問題や余剰箱が大量のデポで余って置き場に困るといった問題も発生します。

管理面での使用マナーともいえますが、箱の管理をきちんと行うのであれば、TP箱には本来入れるべきことになっている製品や部品以外は入れないこと、というルールを徹底する必要があります。例えば、自社が購入したTP箱を外注先に支給しているような場合、外注先が道具や材料の入れ物として使っていると、本来必要な箱数よりも多くの箱数が消費されてしまいます。結果として箱を多く購入して支給することになるので、コストアップです。こうしたことがないよう定期的な監査や見回りも必要となります。

種類を増やしすぎない

部品メーカーの多くは多量の製品を同時に出荷します。このときにすべて違う規格の箱を使っていたのでは、通い箱の在庫設定はすべての製品で個別に行うため、かなりの数量になるうえ、個々の製番の増減が起きると、その製番単位で箱の追加購入検討が要ります。色や底面凹凸などの仕様違いも同様で、いったん客先へ荷姿申請して承認を得てしまうと、特定の箱の色が不足しても、箱の色を変えるのにも苦労します。同じ仕様の箱にしておくと、増減や不足時の対応、管理面が楽になります。

したがって、使用するTP箱のバリエーションは少なくしたほうが、増減に対して対応できる余力ができます。これはコンテナ輸送などあらゆる輸送形態に共通したことで、「箱の種類は同じものを統一して継続して使うこと」というのが最も輸送コスト効率を高めることになります。

とはいえ、後述する通り、1箱に多くの製品を詰めるほど輸送コストは下がりますのでバランスをとる必要があります。

せめて同サイズの箱の仕様は1つにする等して種類の総数を削減していきたいところです。1つの製品の輸送効率を上げようとするあまり、他の製品の輸送効率全体に影響してしまっては本末転倒です。荷姿の輸送効率は原則一つの製品ごとに行うので、全体を見据えて設定する視点が欠如しがちで、管理面ではそのあたりのバランスをとる必要があります。状況によってはこの製品では荷姿効率が悪化するが全体を見れば箱管理面でメリットがある、ということを数値を根拠に示すことができれば全体最適できることになります。

荷材のバリエーションを増やしすぎない

箱の種類を減らすのと同時に検討が必要なのはTP箱の中に入れる中材や荷材といった緩衝効果を狙った梱包資材です。箱の種類がまったく同じでも、中に繰り返し使用する前提の緩衝材が入っていてこの形態や形状が違う場合、特定の製品にしか使えませんので、箱は別のものとしてカウントする必要が出てきます。

緩衝材を別で管理する方法もありますが、緩衝材自体の保護・保存の問題から通常は通い箱に入れた状態で保管しますので、ある製品専用の緩衝材を作ってしまうと、同じ箱であっても「別の種類の箱」として管理運用が必要になってしまいます。

TP箱は軽くて頑丈なため、外側の破損というのは劣化や事故以外はそうそう起きにくく、緩衝材や荷材を中身に入れずに使うことを想定したものですが、中には振動にセンシティブなものや破損しやすいものもありますのでこうした場合に緩衝材や荷材の検討をすることになります。

注意すべきなのは輸送品質を維持するためにすべて緩衝材をセットすればよいというわけでもない点です。箱への入れ方を工夫したり、個数を制限する(増減する)ことで製品が干渉しないようにすれば破損が防げることがあります。

また緩衝材や荷材をどうしても使用する場合でも、ある製品に専用のものではなく、多数の製品に共用できるものにすることで箱種低減ができます。

積載効率との両立

とはいえ、問題は積載効率です。1箱に入る製品数がわかれば、1箱当たりの輸送費に換算できるので、製品1個にかかる輸送費というのは計算で出せます。自動車メーカーも部品メーカーが申請した荷姿に対して、スカスカの状態の設定は認めませんので、ある程度の充填率で、1箱に製品をいれたときの重量上限も各メーカーの規定にあわせて10〜12キロ程度にしておく必要があります。

なるべく多くを、という発想で箱を決めると、サイズ違いの製品を多数製造・出荷しているような場合、箱の種類が増えてしまいます。

このため、使っているTP箱の種類を増やしたほうが良いという場合もあります。ただこの場合も増やしすぎれば、運用や管理でのちのち苦労することになります。どのような車でも一定年数で量産は打ち切りです。あとで運用できない特殊な箱はゴミになってしまいます。

この積載効率は1箱あたりの充填率でみるというのは正論なのですが、輸送はトラックが主体になりますので積み込みはパレット単位です。最終的にパレットに換算したときに1パレットあたりの個数が最大化しているのが最も効率の良い積載ということになります。TP332から大きいTP342へ変更したとして、TP332は1パレット45箱、TP342は1パレット35箱です。TP332では1箱4個入りだった場合、4×45箱=180個/パレットとなります。TP342に箱サイズを上げて1箱5個入になったとした場合、5×35箱=175個/パレットとなります。この場合は1箱あたりの入り数は上がったとしても、TP332のほうが輸送効率がよいということになります。

| TP箱の種類 | 箱数 |

|---|---|

| TP331 | 90 |

| TP332 | 45 |

| TP342 | 35 |

| TP342.5 | 32 |

| TP343 | 28 |

| TP344 | 21 |

| TP362 | 30 |

メンテナンス

汚れや異物などが入っていると製品の品質に影響しますので、定期的に洗浄する仕組みが必要です。ビニールなどに入れて製品をTP箱に入れるのでまったく汚れないという場合でも、輸送状況によっては落ち葉が入っていたり、資材の残りかすが入っていることがあります。どうしてこんなものが入っているの?というのは現場では日常茶飯事です。

恒常的に汚れにみまわれる業種や製品の場合、返却時にいったん確認、選別や洗浄の工程を入れてから現場に戻す仕組みが必要です。

普段入っていないような異物の場合はどこでそれが入ったのか調査し、対策を行っていけばよいということになりますが、もとから想定されている汚れについては誰がどのようなタイミングで洗浄工程へまわすのか、人が目視でみるのか、一定期間使ったら汚れの有無を問わずに洗浄するのかといった点を考慮して工程を考えておく必要があります。

廃棄の問題

通い箱といえどもいつまでも使えるわけではなく、一定のサイクルで破損や汚損します。そうしたものは製品の破損だけでなく、取扱者の事故やケガにつながる安全性の問題もあることから、壊れてしまったり、洗浄不能な汚れがついている場合はすみやかに回収して買い替える必要があります。

廃棄についても一定のコストがかかることを念頭に置いておくべきでしょう。廃棄物そのものの処理のほか、通い箱で使用する場合は、廃棄場所までの運搬、廃棄品であることを確認を行う工数も費用となります。

在庫管理

TP箱のような通い箱は、固定資産や棚卸資産では計上されませんので、その総数や投資した総金額が社内でもいまいち把握されていない傾向があります。一種の消耗材として購入した時点でなくなっていることになっています。現在流動している製品の数や今後の見込み数にあわせて準備が必要となるため、箱種ごとに箱数の管理を行う必要があります。

このため、社内の管理会計ではあえて通い箱を棚卸資産のように管理する方法もあります。特定の勘定科目を設けて、TP箱が今月は何箱、いくらになったかという点を押さえておくのは管理上は有用な方法です。

必要だと思って追加購入したら、貸倉庫のすみに、使われていないTP箱が山ほど眠っていたというようなことであれば、ぜひ在庫管理の仕組みを導入すべきということになります。最近ではRFID等のタグをつけて管理する方法もありますが、理論上の総箱数と、棚卸時の総箱数の差異をおさえるだけでも効果はあります。

箱の必要数というのは常に変動しています。目先の客先からの注文動向や中期計画等を営業や生産管理からタイムリーに取得し、どのタイミングで箱を購入すべきか、あるいは別の製品が終了するのでその分を引き当てるのかといったシミュレーションも有効な管理手法です。

スポンサーリンク