コンクリートの鉄筋は錆びないのか

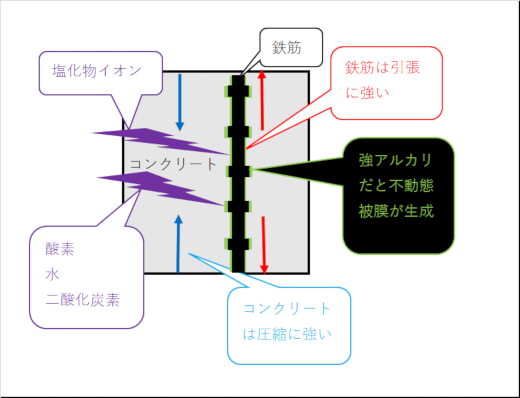

コンクリートの中に使われる鉄筋は炭素鋼のうち軟鋼であり、一定の条件が整っているうちには錆が発生しませんが、CO2や塩化物浸入等の外的要因によってコンクリート内部の環境が変化すると錆や腐食が発生します。

鉄筋が錆びてしまうと鉄筋コンクリートの強度は失われてしまうだけでなく、錆によって体積が膨張してコンクリート中に隙間ができて、ひび割れや亀裂、破壊へとつながっていきます。

- コンクリートの鉄筋は錆びないのか|目次

鉄筋の表面は強アルカリによって不動態被膜でコーティングされている

コンクリートが作られた当初はアルカリ性であり、pHも12から13.5という強アルカリ状態にあります。この状態が保たれていれば鉄筋は錆びませんが、pHが下がり中性化してくると腐食が始まります。

強アルカリに鉄筋が接していると錆びないというのは、鉄鋼材料の表面が不動態化して薄い酸化被膜ができているからです。これは水和酸化物(γ−Fe2O3・nH2O)とも言われますが、鉄鋼系は強アルカリ環境に置くとこの不動態化によってそれ以上腐食が進まないようになります。

逆に言えば、コンクリートが正常な状態でなくこの不動態被膜が十分に作られていなかったり、置かれた環境によって不動態被膜が破壊されていくことで、鉄筋には錆が発生してきます。

コンクリートの劣化

コンクリートは骨材(砂利や砕石など)を水と一緒にセメントペーストのなかにまぶして作られている素材ですが、鉄筋はこの中に補強材として骨組みのようにして埋め込まれています。

このセメントペースト内には、凝固の過程で入った空気や凝固収縮によって小さな孔がたくさんできることが知られています。この小さな孔は、作られた当初は水酸化カルシウムやアルカリ成分で満たされていますが、時間が経つにつれ、徐々にこの孔から腐食や錆の原因となる酸素、二酸化炭素、水、塩化物イオンが浸入してきます。

中性化による破壊

この浸入物とセメントペースが反応すると、劣化がはじまります。まず、二酸化炭素や酸素、水分というのは大気中にどこでもあるもので、コンクリートに存在する小さな孔から少しずつ内部に入っていきます。これはコンクリートの中に存在する水分に溶けこんで、遊離炭酸を生成して強アルカリ状態にあるコンクリートの環境を中和して中性化していってしまいます。

中性化はコンクリートを脆くする作用ももたらすことから、亀裂の発生を誘発することもあり、こうした亀裂がまた遊離炭酸の生成を助けて、さらに中性化が進むという悪循環に陥りがちです。

ただしコンクリートの劣化の中で純粋な中性化の進行は比較的遅いとされ(コンクリートが良好かつ正常な状態で作られているとの仮定ですが)、コンクリートの表面2〜3センチ程度が中性化しても、内部の鉄筋にまで達していなければ錆の発生は免れるという性質のものです。

中性になっていき、それが鉄筋が埋設されている部分に到達してしまうと、鉄筋の表面に形成されている不動態被膜が破壊されていきます。

したがって、これを防ぐための対策や補修技術としては、如何に二酸化炭素を遮断するかという方法、コンクリート内部に入ってしまったこれら因子を除去して再アルカリ化する方法、鉄筋の腐食進行を抑える方法などが実施されます。

近年は酸性雨の影響や排ガス等はじめ、アルカリを中和してしまう因子は広がりつつあるので効果的な対策なしでコンクリートの中性化を長期間食い止めるのは難しい時代になってきているとも言えます。

塩化物による破壊

塩化物イオンがコンクリート内部に入っていくことでもコンクリートの劣化は進んでいきます。これはステンレスの孔食でも発生する現象ですが、不動態被膜を破壊する原因になるものとして、硫酸イオンや硫化物イオン、ハロゲンイオンなどの陰イオンがありますが、このなかで塩化物イオンがもっとも強力に破壊作用を及ぼすことが知られており、海水や潮風等の塩害環境での防錆対策を難しくしている主要因ともいえます。

特に海中よりも、海表面・海上や適宜海水のかかるスプラッシュゾーンや潮風を受けるという場所は、塩化物だけでなく、錆の生成に必須となる酸素の供給が豊富であるため、より錆が発生しやすい困難な環境といえます。

また、海水に限らず、近年は融雪剤が道路に散布されてそれがコンクリート表面の細孔や亀裂、ひびから浸透することで鉄筋を錆びさせてしまう現象も問題となっています。

塩化物イオンはコンクリートの中に入れている硬化促進剤や骨材の使用される海砂にも入っていますので、これらの影響も皆無というわけにはいきません。

この塩化物、塩害による対策としては中性化による不動態被膜破壊と同様の、コーティングや含浸による錆の発生因子を遮断・除去する方法のほか、亜硝酸リチウムなどの亜硝酸塩防錆剤をあとからコンクリート内部に注入するという方法も実用化されています。亜硝酸塩は不動態化剤であり、塩化物イオンが多数ある環境でも濃度を上げていけば不動態被膜を鉄筋表面に生成する手助けをする効果を発揮します。

コンクリートの寿命は鉄筋の寿命

コンクリートの寿命は環境の影響を大きく受けますが、一般に40年〜80年以上と言われています。状態や環境・手入れの良いものであれば100年以上持つものもあります。

この寿命というのは、鉄筋が錆でボロボロになってしまう年数を基準しているところがあり、鉄筋に起因しないひび割れや劣化もありますが、一般に鉄筋コンクリートの寿命は、「鉄筋」の錆での寿命という側面があります。したがって、鉄筋をいかに錆びさせずに長持ちさせるかというのが、この構造材料の使用やメンテナンスを考える上での肝となります。

コンクリートは圧縮には非常に強い性質がありますが、反対に引張には弱いという性質があります。重量物であり、構造材料として使用するには、圧縮と引張の双方の強度がなければ建物や橋などで使用することは難しく、このため、コンクリートの中に引張につよい鉄筋を入れるという技術が誕生しました。

鉄筋が錆で腐食すると、そもそも錆による体積膨張でもコンクリートの亀裂につながるのですが、鉄筋が劣化して引張強度が下がれば、鉄筋コンクリート本来のもつ強度を維持できなくなります。重さがあるだけに、使用部位によっては崩壊の危険性が出てきます。

鉄筋の錆を防ぐ対策

鉄筋の防錆対策は種々の側面から存在しますが、初期の段階で行うものから劣化が進行してしまっているものに有効なものまで多様なものがあります。

大型の構造物が多く、容易に再建造というわけにはいかないため、いかに補修や予防を行っていくかというのがコスト面からも求められる性質の防錆対策といえます。以下に、代表的な鉄筋の防錆対策を列挙します。

| 対策概要 | 技法 |

|---|---|

| コンクリートの内部に錆の要因となる酸素、水、二酸化炭素、塩化物イオンの浸入を防ぐ | 表面含浸工法:コンクリートの表面に刷毛やローラーで撥水効果のあるシラン系含浸剤や、コンクリート緻密化に効果のあるケイ酸塩系含浸剤を塗布。亜硝酸リチウム系の含浸剤をまず塗布して鉄筋の不動態被膜の再生を促す方法もある。 |

| 表面被覆工法:有機系、無機系などの塗料材料をコンクリートの表面に刷毛やローラーで塗布することで、コンクリート表面からの劣化因子の侵入を防ぐ方法。錆の要因の遮断性能は高い。 | |

| ひび割れ注入工法:ひびが発生している箇所にセメント系やポリマーセメント系、樹脂系の素材を注入して、ひび割れを塞いでいく。 | |

| コンクリート内部に浸透してしまった塩化物イオンの除去や中性化したものを再アルカリ化する | 脱塩工法:コンクリート中に浸入した塩化物イオンを除去する技法で塩害に効果がある。 |

| 再アルカリ化:中性化したコンクリートのアルカリ性を回復する技法。 | |

| 腐食が進行している鉄筋に対して、腐食進行を抑制 | 電気防食工法、カソード防食工法:コンクリ表面に陽極材を埋設し、鉄筋を陰極として、防食電流を流してその期間中腐食の進行を止める方法。外部電源方式(導電性塗料方式、チタンメッシュ方式、チタングリッド方式)のほか、外部電源を必要としない流電陽極方式(亜鉛シート方式、亜鉛溶射方式)がある。 |

| 鉄筋防錆材(亜硝酸リチウム)注入:コンクリに直接に穴をあけて鉄筋に亜硝酸リチウムを注入して鉄筋の不動態被膜を急速に修復する技術。注入後は穴を埋め戻す。 | |

| コンクリートの劣化している部分を修復 | 断面修復工法。鉄筋の腐食によって生じたコンクリート浮き、はく離、鉄筋露出部の修復する。部分断面修復も可。部分の場合は脆弱になっているコンクリート部分だけをはつりで剥がしてポリマーセメントモルタル等で埋め戻す。鉄筋に触れているコンクリートを剥がして新しいコンクリートにするという発想で、古いコンクリートに含まれている腐食要因となる塩化物イオンや遊離炭酸、中性化している部分も含め根こそぎ除去できる。高コストが難点。断面修復後には、湿潤面用のエポキシ樹脂、水中硬化型エポキシ樹脂、アクリルウレタン樹脂等を塗布してコンクリート表面をコーティングし細孔からの錆の要因物の浸入を防ぐ。 |

| 鉄筋の素材として炭素鋼ではなくステンレス鋼や亜鉛メッキ塗装(犠牲防食)とした炭素鋼を使用する | 米国の高速道路等で実用化。そもそもさびにくい材質の鉄鋼材を鉄筋として使用するという発想。ただし防食性能の高い金属は初期投資がかかる。将来のメンテナンスを考えて試算すれば高くはないのかもしれない。 |

| コンクリートの材質でアルカリ成分の少ない骨材を使用 | コンクリのひび割れのなかに、骨材とコンクリ中のアルカリ成分のうち特性の成分がアルカリ骨材反応を起こし、異常に膨張することで、反応生成物や吸水によってコンクリートに亀裂が生じることがある。この亀裂が結果として鉄筋の腐食を進めることから、この要因によるコンクリの亀裂やひび割れを防ぐという発想。アルカリ成分(Na2O)の少ない骨材を選定するという方法。 |

スポンサーリンク

コンクリートの鉄筋は錆びないのかについての関連記事

- 鉄筋の規格|鉄筋コンクリート用棒鋼(SD材、SR材)の降伏点や引張強度などの機械的性質、重量、比重など

- コンクリートの種類と性質について

- 赤錆と黒錆の違い|赤錆から黒錆への転換、変化は可能か

- 白錆と赤錆の違い|赤錆、白錆の成分と発生原因について

- 鉄の錆の種類と成分、化学式について|鉄錆が発生するメカニズム

- 錆の色や種類|金属による錆の違いについて

- 銅の錆の種類と成分|銅に出る錆の色と化学式は

- 錆を防ぐ方法|防錆処理の種類と方法

- アルミニウムの錆の原因や色、成分について|アルミニウムの腐食メカニズム

- 湿食と乾食の違い

- ステンレスの錆の原因と防止方法

- 溶存酸素の計算方法と単位|腐食速度へ影響する因子

- 鉄錆の進行速度はどれくらいか

- 防錆剤や防錆紙に使われるVCIとは何か

- 防錆剤の成分や種類

- 錆びにくい金属のランキング|錆に強い金属の一覧

- ステンレスのうち錆びにくい種類は何か

- 炭酸腐食とは|炭酸腐食が発生するメカニズム

- 銅の錆の種類と成分|銅に出る錆の色と化学式は